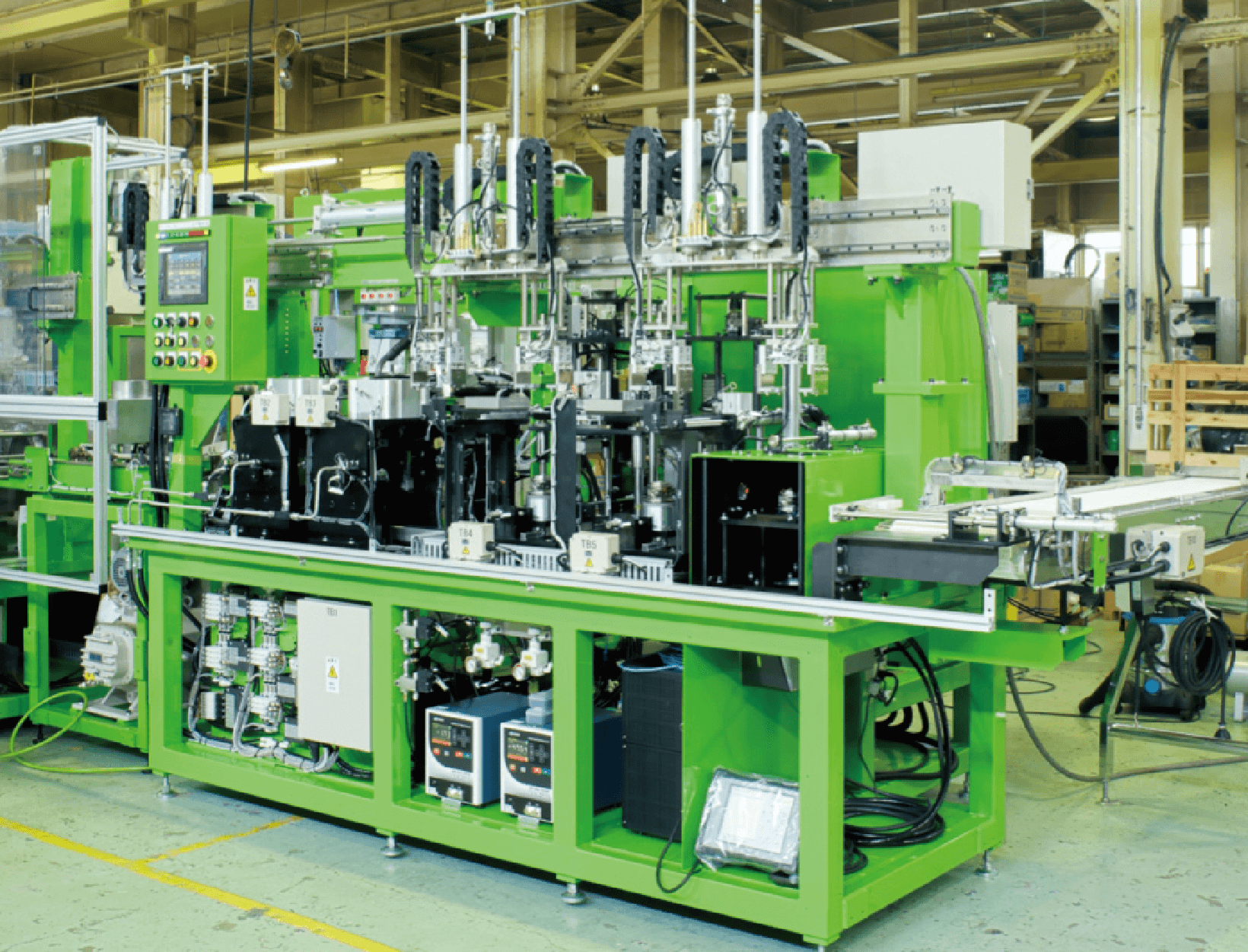

事例1:ブラケット加工機

8STのインデックステーブルを2つ有し、各STにてブラケットの面取り・穴開け・タップ加工を行う設備です。工程集約により省スペース化を実現しました。

対象ワーク:アルミ

サイクルタイム:12sec/個

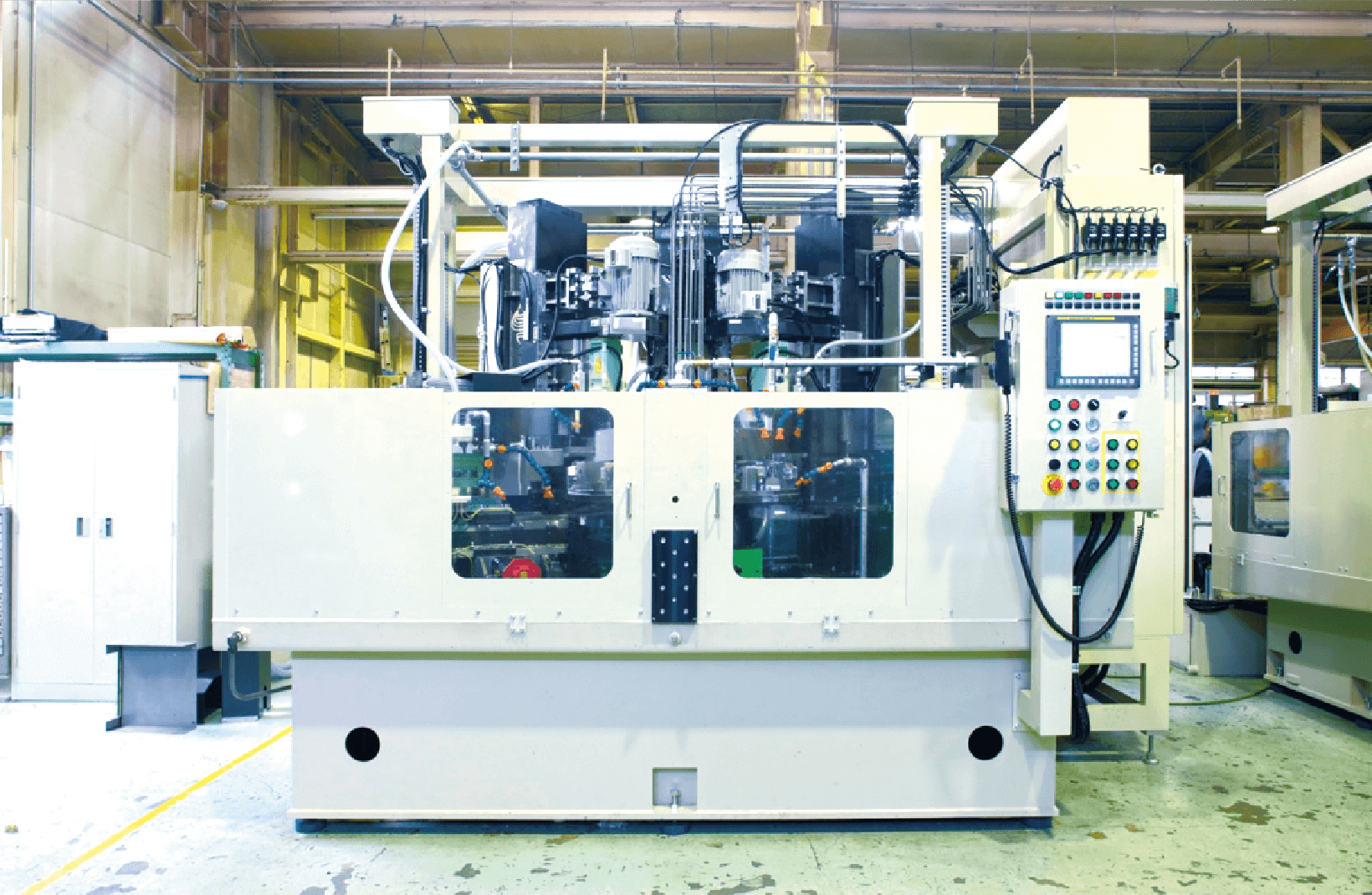

事例2:ジョイント加工機

6STのインデックステーブルがあり、各STでジョイントの全加工ができる設備です。X、Y、ZのNCスライドを5ST設け機種違いにフレキシブルに対応します。

対象ワーク:S25C

サイクルタイム:15sec/個

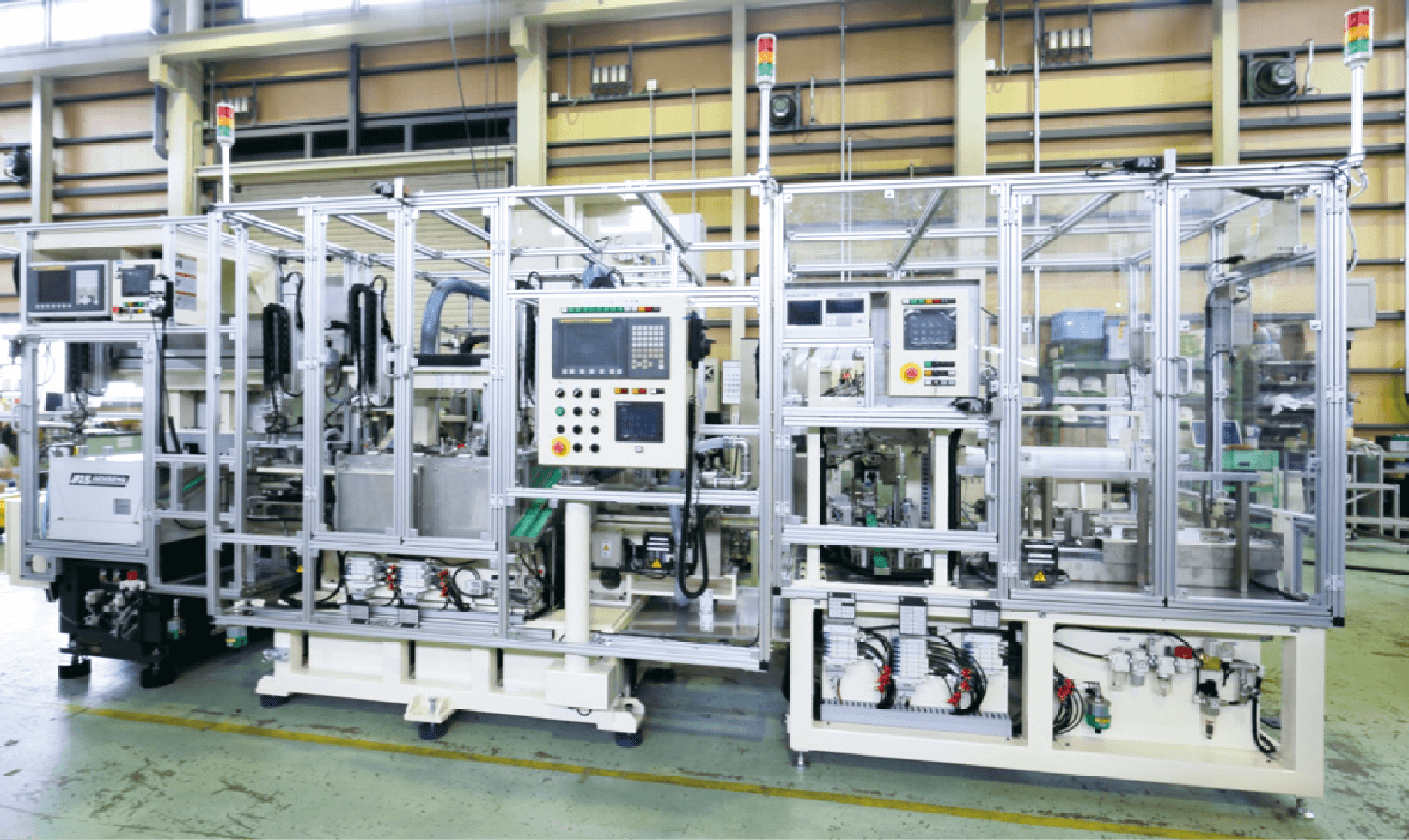

事例3:スリーブバリ取り洗浄機/外径計測・パレタイザー

ブラシによるバリ取り・洗浄・外形計測・パレットへのワークセットを一貫して行う設備です。直交ロボットの組み合わせにより短いサイクルにも対応しております。

対象ワーク:アルミ

サイクルタイム:11sec/個

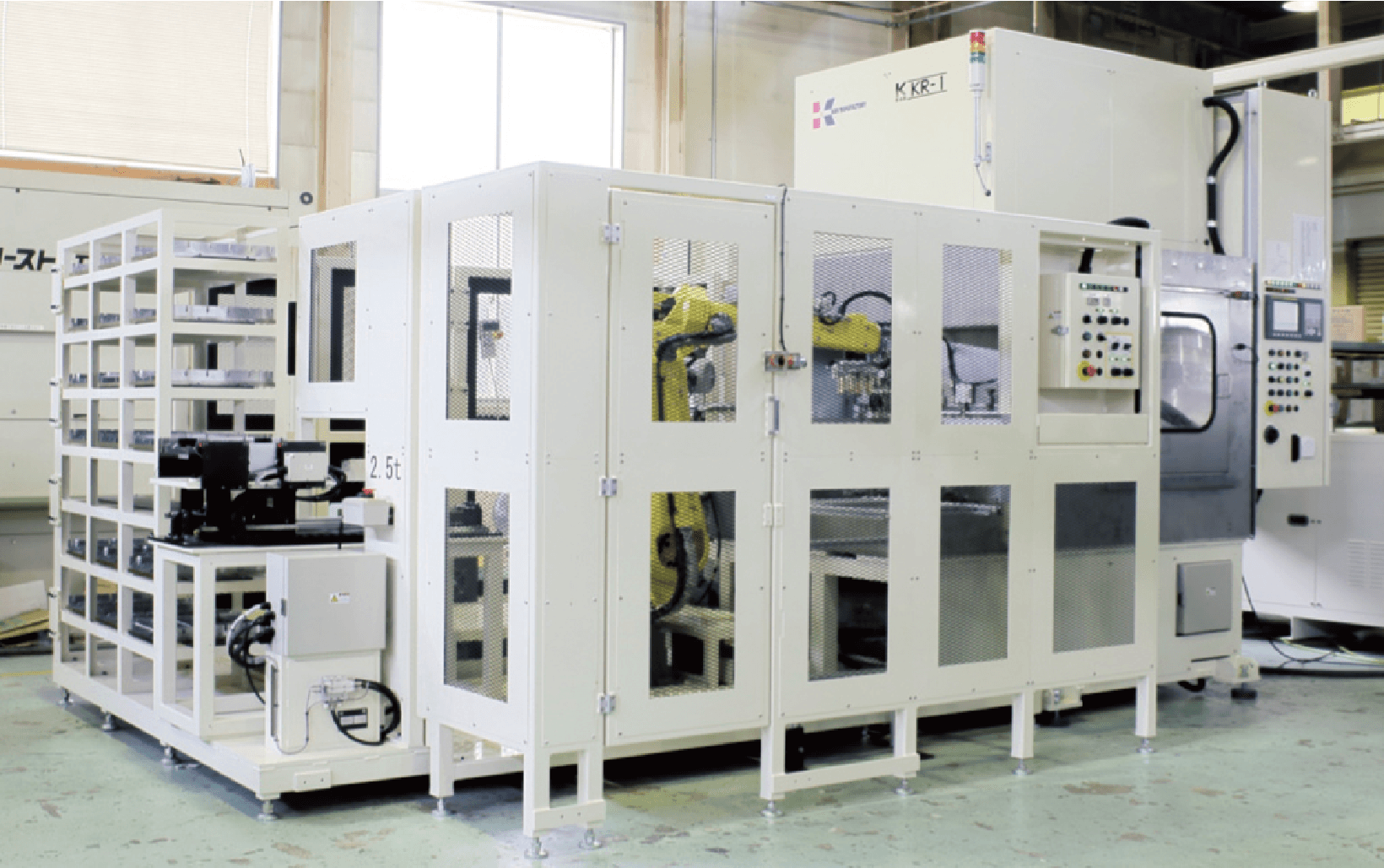

事例4:シャフトバリ取り洗浄機(ロボット搬送付き)

3STの洗浄機で、バリ取り・高圧洗浄・ワーク脱着を行います。多関節ロボットによりワーク脱着・払出しを自動化し、省力化を実現しました。

対象ワーク:SAE5140H

サイクルタイム:30sec/個

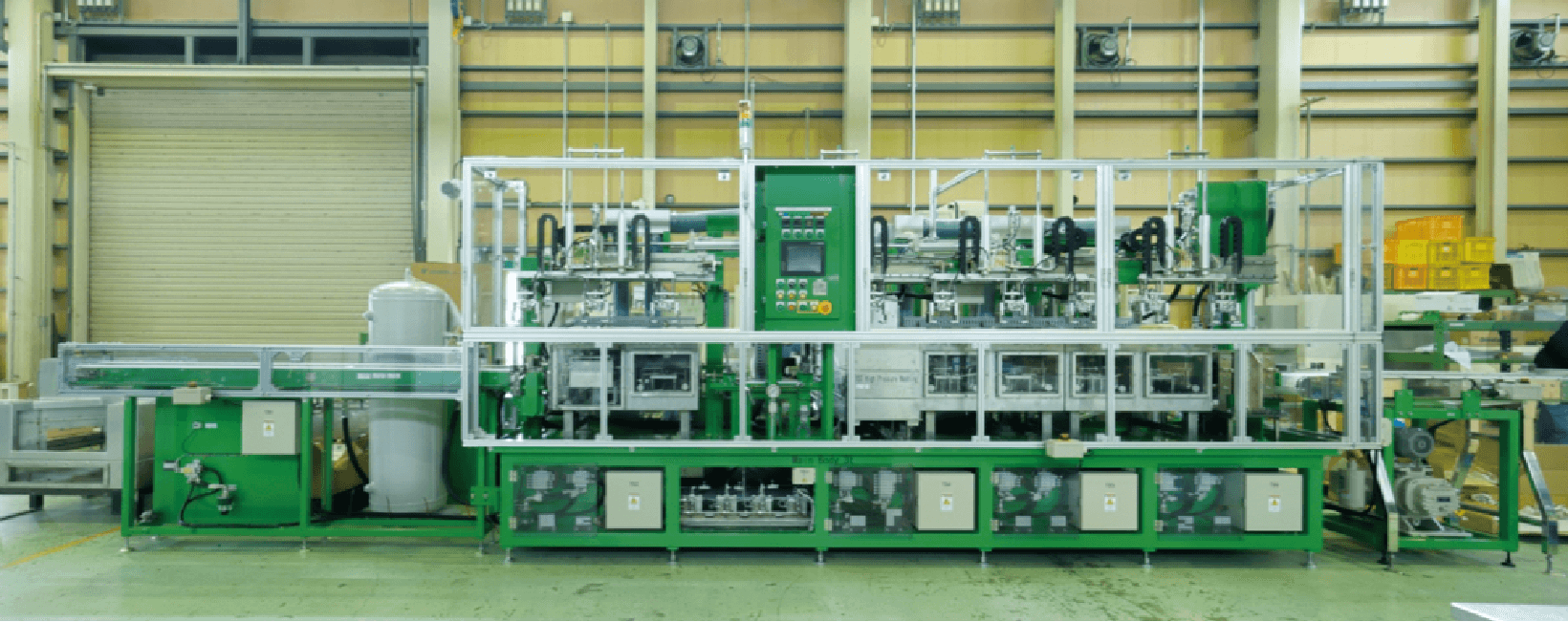

事例5:高圧洗浄・エアブロー・防錆処理・真空乾燥装置

ローダー搬送式の洗浄機で、4段階の洗浄・ブローを行います。各段階ごとに洗浄方式を変える事によって精密洗浄・短サイクルに対応しました。

対象ワーク:FCD

サイクルタイム:35sec/個

事例6:圧入・リーク・レーザー刻印機

キャップ圧入・リーク検査・レーザー刻印を行う設備です。従来は単体機で行っておりましたが、P/P搬送にて自動化を実現し作業者の工数を削減しました。

対象ワーク:FCD

サイクルタイム:35sec/個